ПОСТАВКА

Профіль поставляється відрізками будь-якої довжини за бажанням замовника (0.1…14 м.п). Зазвичай довжина

відрізків вибирається таким чином, щоб з одного відрізка профілю без відходу кроїлася одна конструкція

дверей, а це 5.8…6.5 м.п. Можна замовити високоточне різання готових комплектів під зварювання за додаткову

плату. Ми допоможемо Вам підібрати профілі для Ваших конструкцій, розрахувати норми витрати кожного виду

профілю на одиницю виробу. Але перш ніж займатися проектуванням індивідуальної конструкції, ми рекомендуємо

Вам підібрати на пробу одну з типових профільних збірок, креслення яких наведені в кінці цього каталогу.

Весь профіль, виготовлений нашою компанією, виготовляється на замовлення, проте ці складальні комплекти

завжди є на складі.

ЗАГОТУВАЛЬНА ОПЕРАЦІЯ

У всіх випадках, при виконанні заготівельної операції, ми рекомендуємо Вам використовувати

стрічковопильні верстати. Це сучасні високоефективні машини, які мають низку переваг у порівнянні

з іншими способами різання. Так стрічкові пили не деформують кінці заготівлі, при відрізанні, не

залишають надмірного задирка, який до зварювання можна ігнорувати зовсім. Стріла стрічкової пили з

високою точністю повертається під кутом 45° в обидві сторони, що дозволяє отримати заготовку, не

розгортаючи її. Наша компанія більше 10 років експлуатує пили марки PILOUS TMJ чеського виробництва.

Можемо рекомендувати модель ARG 220 Plus, яка добре підходить як для поштучної роботи із заготовкою,

так і для різання профілю пачками.

Існує два основних способи стикування профілю в кутах конструкції:

-

Зарізування торців під кутом 45°.

Це найбільш переважний

спосіб заготовки, так як у разі якісного різання профілю на деталі значно спрощуються подальші операції.

При цьому необхідно дотримуватись ряду простих правил:

-

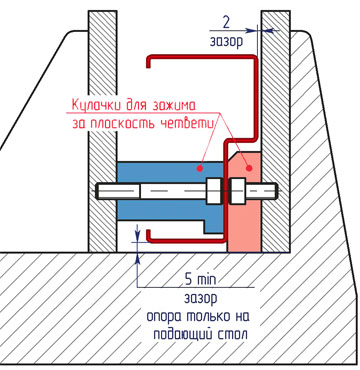

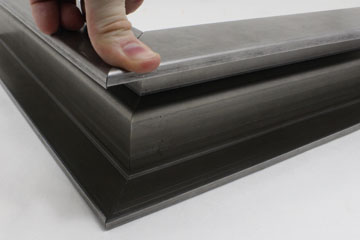

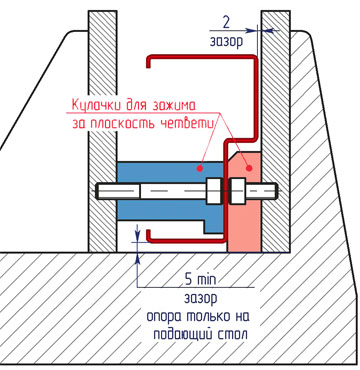

Затискач профілю лещатами стрічкової пили необхідно здійснювати за площину, утворену шириною

чверті в коробі або шириною профілю в стулках. У жодному разі не можна намагатися обтиснути

профіль за габаритом або притискати зверху. Кінець неминуче деформується, що призведе до

неплощинності різу та стикування профілю без зазору при зварюванні буде неможливим.

-

Неприпустимо, щоб профіль доторкався до нижньої робочої поверхні лещат. У зоні різу відбудеться

відпружинування нижньої полиці профілю в момент різання, що призведе до зміни положення профілю

в просторі і, як наслідок, до непохилості різу.

-

Ширина полотна стрічкової пили повинна бути не менше 27 мм. Використовувати потрібно полотна з

найменшим із доступних кроків зубів (рекомендуємо 10/14 або 14/18). Зведення направляючих кулачків

необхідно здійснювати по ширині кожного профілю, не допускаючи надмірного вільного між ними просвіту.

Натяжку полотна проводити до повного стиснення тарілчастих пружин демпфера натяжки. Тобто працювати

з максимальним натягом.

-

У процесі різання динамічно регулювати швидкість опускання стріли пили, уповільнюючи подачу на

врізанні та при проході горизонтальних ділянок, але прискорюючи при проході вертикальних ділянок

перерізу профілю. Це дозволить заощадити час роботи оператора.

-

При здійсненні різу поблизу кінця відрізка профілю слід усувати вібрацію ділянки, що відрізається,

гумовим амортизатором, який кріпиться до нерухомої щоки лещат поблизу роботи полотна.

-

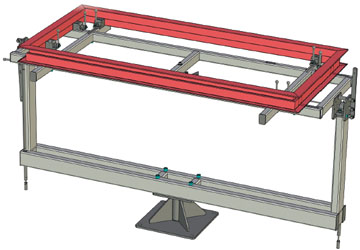

Необхідно забезпечити пилу жорстко зафіксованими приймальним та подавальним столами, на яких

розташувати плаваючі упори, для фіксації їх у різних положеннях, що дозволить отримувати

заготовку з високою точністю по куту та довжині та заощадить час при встановленні заготовки

у зварювальному кондукторі.

-

Слід ставитися до заготівельної операції як до ключової. Будь-які помилки і похибки допущені на

цьому етапі виробництва уповільнять виконання всіх наступних операцій та неминуче знизять

якість конструкції загалом. Тому, працювати за стрічковопильним верстатом має навчений оператор,

а не випадкові робітники.

-

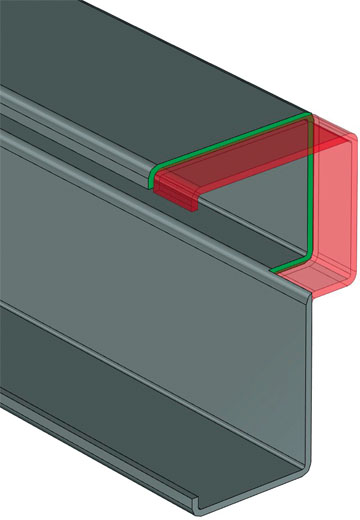

Торцювання в розмір під кутом 90° з подальшим вирізуванням

ділянки виступу, що перешкоджає стикуванню.

Цей варіант заготовки слід використовувати в

2х випадках: коли підприємство не володіє стрічковопильним верстатом належної якості, або, коли

потрібно збільшити продуктивність заготівельної операції. В останньому випадку також своє

застосування знайде стрічкова пила. Профіль необхідно нарізати на 4 деталі. При цьому стійові

частини короба ріжуться за зовнішнім розміром готової конструкції, а поріг та поперечина – по ширині

полотна плюс зазори. Низьку трудомісткість даної операції легко досягти, якщо різати профіль

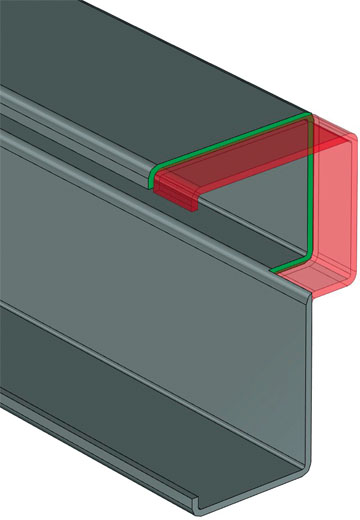

відразу пачками, або рядами на всю ширину пили. Після цього потрібно здійснити висікання ділянки

виступу, що перешкоджає стиковці поперечини та порога зі стійовими деталями. Це здійснюється в 2

операції: перша (позначена зеленим) - неповний надріз виступу, може бути зроблена на стрічковопильному

верстаті, другу ж - висічення виступу (червоний фрагмент) доведеться виконувати абразивним кругом з

торця, безпосередньо на місці вигину. Це тонка, залежна від кваліфікації виконавця операція, яка

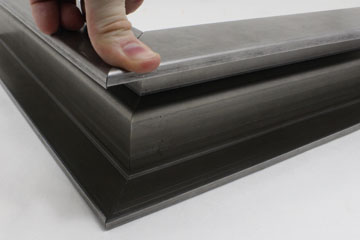

потребує досвіду та акуратності. Навіть якщо всі операції будуть виконані бездоганно - за рахунок

радіусів вигину профілю на стику утворюються зазори, через які на лицьову поверхню конструкції

неминуче проникне зварювальний матеріал. Однак, незважаючи ні на що, даний спосіб стикування

залишається найбільш популярним серед малих підприємств, що не мають технологічного оснащення.

ПРОБИТТЯ ОТВОРІВ

Дана операція вимагає для свого виконання найбільш складного і дорогого устаткування.

Якщо не розглядати виготовлення отворів вручну, то можна виділити 2 основні способи:

-

Пробивка отворів у гідравлічних, кривошипних або пневматичних пресах.

Це найефективніша, з точки зору операційних витрат, технологія. Основною перешкодою для її повсюдного впровадження є

дороге обладнання та оснащення – штампів, а також відсутність гнучкості – один штамп може пробивати лише один вид

отворів. Тому при зміні фурнітури потрібне виготовлення нового комплексу штампів.

-

Виготовлення отворів за допомогою установок плазмового або

лазерного різання металу.

Мабуть, найбільш прогресивний та універсальний спосіб отримання

отворів не тільки у профілі, а й у листі, лиштві, інших елементах конструкції. Однак, за

швидкістю, установки лазерного і плазмового різання поступаються роботі пресів, при цьому

коштують набагато дорожче, вимагають періодичної заміни відносно дорогих деталей, що швидко

зношуються, вимагають більш кваліфікованого персоналу, ніж преса. Якість кромки, одержуваних

навіть за допомогою лазера отворів, значно поступається тим, що пробиваються в пресах. Плазма

взагалі залишає оплав і нерівні кромки, що знижують споживчі якості готового виробу.

Великі підприємства комбінують обидва такі способи, пробиваючи круглі отвори, що не залежать від

фурнітури в пресах, а вікна під замки та ригельну групу виготовляють лазером або плазмою. При цьому

через останніх проходить лише одна деталь короба та одна деталь стулки. Інші проходять через

преса безпосередньо на зварювальну ділянку.

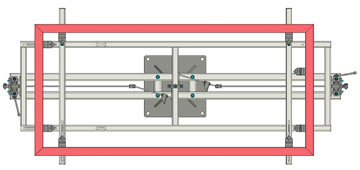

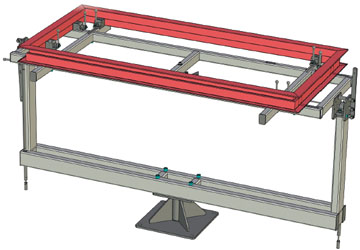

ЗВАРЮВАННЯ КОРОБА І ПОЛОТНА, НАВІСКА НА ПЕТЛІ

Ключовою відмінністю технології виготовлення дверних конструкцій з холоднокатаного профілю

порівняно з конструкціями зі звареної профільної труби є те, що для забезпечення ефективного

процесу зварювання необхідне спеціальне технологічне оснащення:

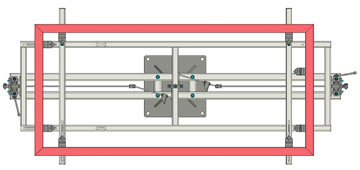

спеціалізований зварювальний

кондуктор. У його ролі може виступати будь-який дещо доопрацьований зварювальний стіл, або це

може бути складний зварювальний пост, що обертається в двох площинах. Так чи інакше, для отримання

готового виробу зварювальний стіл повинен виконувати наступні функції:

-

Забезпечувати ідеально рівну горизонтальну поверхню для встановлення чотирьох відрізків профілю.

-

Мати не більше 2 точок опору по горизонталі для кожного відрізка профілю. Будь-яка третя

точка або безперервна площина змусять профіль похитуватися за рахунок недосконалості поверхні,

наявності забруднень, найменшої нерівності профілю.

-

Мати вирізи у всіх 4 кутах, для того, щоб місце стикування не мало опору на довжину

не менше 200 мм у кожному напрямку від кута.

-

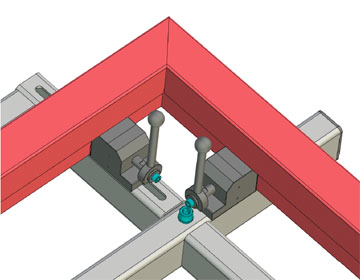

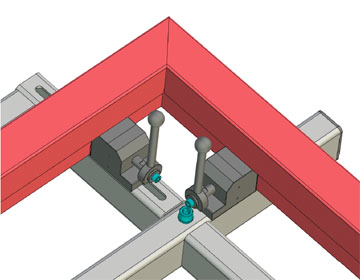

Мати 4 нерухомі, попередньо нівельовані на кут 90° точки вертикального опору. При цьому упор повинен

здійснюватися в площину чверті, як і при різанні в лещатах стрічковопильного верстата. Притиск також

необхідно здійснити в цю поверхню з тильного боку, затиснувши таким чином лише 1 товщину металу, а не

профіль по зовнішньому габариту.

-

Мати 4 рухомі вертикальні опори, встановлені на необхідний просвіт, під конкретну заготовлену конструкцію.

-

Мати швидкозатискні струбцини навпроти кожної опорної точки для остаточної фіксації відрізків профілю

протягом усього процесу зварювання.

Якщо виконати всі дані вище рекомендації, а також зробити високоякісну заготовку, то процес зварювання

зводитиметься лише до заміни заготовок у кондукторі, остаточного позиціонування, фіксації, зварювання. Не

знадобиться проварювання лицьових поверхонь профілю, і подальше їх тривале зачищення, що вимагає професіоналізму.

Не знадобиться перевірка діагоналей, рихтування. Готова конструкція повністю відповідатиме вимогам і готова до

навішування на петлі. Зварювання короба, полотна, навішування на петлі ми рекомендуємо робити у трьох різних кондукторах.

На етапі зварювання короба зазвичай проводиться його утеплення мінеральною ватою з наступним закриттям тильної

сторони профілю вкладишем, який притягується до загину короба магнітами і в такому положенні вариться

точково з кроком 100-200 мм по всій довжині. Після цього короб набуває поперечної та діагональної жорсткості,

починає тримати повідомлену кондуктором форму.

Ми готові надати технологічну підтримку споживачам нашого профілю, аж до виготовлення спеціалізованих зварювальних

кондукторів під Ваші потреби, оснащення Ваших стрічкових пил допоміжним оснащенням.

Ми відкриті до Ваших ідей у сфері розробки нових видів профілів, готові підтримати нові починання, в тому числі

освоюючи технологію виробництва нових видів профілів дверей за власний рахунок. Вміємо зберігати Ваші комерційні

таємниці, ноу-хау. Готові чуйно і відповідально ставитися до Ваших побажань у всьому, що стосується якості

продукції, яку ми виробляємо, швидкості виконання заявок, комфорту в питаннях доставки та оплати. Політика ПП

«СТАРПЛАСТ» - це якомога ширше охоплення ринку сталевих дверей. Ми бачимо себе як надійного та високоякісного

постачальника комплектуючих для всіх компаній, які будуть у цьому зацікавлені. У сферу наших інтересів не входить

самостійне виготовлення дверей, тому ми для будь-якого виробника - завжди партнери - не конкуренти.